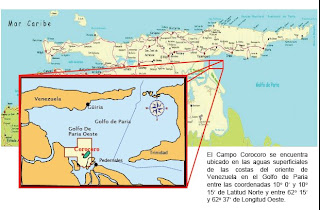

Uso de tecnologías para disminución de torque en pozos direccionales 3D altamente tortuosos caso plataforma de pozos costa afuera (whp) Campo Corocoro

Las trayectorias requeridas en función a la perforación desde las plataformas evitando colisiones, las características geológicas estructurales y las coordenadas objetivo, dieron lugar a pozos direccionales altamente complejos y de tortuosidad elevada

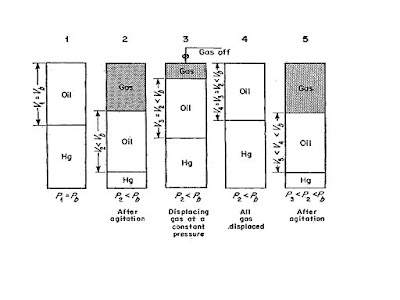

Tortuosidad: Es la Severidad de Pata de Perro (DLS) Acumulada para un plan o trayectoria de pozo perforado, el cambio total de DLS es positivo siempre y cuando se esté tumbando ángulo

.bmp)

Severidad Pata de Perro “Dog Leg Severity” (DLS): Es el cambio de inclinación por unidad de longitud de sección perforada y se expresa típicamente en grados/100 pies.

.bmp)

.bmp) Descripción del problema

Descripción del problema

Las limitaciones por el alto torque e insuficiencia en la transferencia de peso a la mecha asociado a la tortuosidad pueden ser ocasionadas debido a la calibración incorrecta del factor de fricción y los diseños de la sarta.

• Planificación: se había programado perforar 14 secciones productoras de 8 ½” utilizando tecnologías direccional convencional con COF OH: 0,2 CH: 0,3.

• Ejecución: PDVSA tomó control de operaciones 7 días antes de iniciar la perforación de la primera sección de 8 ½”.

Acciones Tomadas:

-Iniciar la perforación de la fase siguiendo el modelo de curva de aprendizaje (Sin experiencia previa en el campo y sección de hoyo).

-Revisar la planificación de los pozos sin afectar la continuidad operacional y utilizando contratos vigentes por la contingencia.

Desempeño Operacional:

-Se perforó con éxito los primeros 3 pozos (tortuosidad menor<>

-Se perforó el pozo # 04 con una tortuosidad estimada de 166° con la sarta diseñada manteniendo los factores de fricción de la planificación sin completar la longitud de sección planificada por torque excesivo y dificultad para deslizar (peso sobre la mecha insuficiente).

-Se perforó el pozo # 05 con ciertas dificultades, ya que la tortuosidad real era de 179º, utilizando motor a fondo y el torque planificado era mayor que el torque real. Durante la ejecución se presentaron problemas para deslizar y colgar la sarta, problemas en la limpieza, problemas de direccionamiento y de baja perforabilidad, sólo se logró mejorar el ROP durante la rotación y se tuvo que realizar viajes adicionales para reconfigurar la sarta.

-Se perforó el pozo # 06 con dificultades, con una tortuosidad real de 200º, utilizando motor a fondo y sistema modo rotatorio con reductores de torque. Durante la ejecución se presentaron problemas de colgamiento de la sarta y estoleamiento de motor.

Principales problemas operacionales

- Alta tortuosidad y en consecuencia alto torque dentro y fuera del revestidor.

- Problemas de direccionamiento (dificultad para deslizar con motor).

- Colgamiento de la sarta, altas vibraciones, zapateo, pega y deslice.

- Limitaciones de rotación por torque en Superficie (Taladro/TopDrive) y problemas de desgaste en los revestidores.

- Incremento en el riesgo de fatiga en la tubería de perforación.

- Bajo desempeño en tasas de perforación e incremento en el número de viajes.

Para intentar contrarrestar estos problemas se perforó un pozo # 09 utilizando una nueva tecnología, donde se disminuye el torque y la tortuosidad es alta (ambos planificados) y se utiliza un RSS con sección de poder (motor) y se le agrega un lubricante químico. Con esto se consiguió una disminución del torque y de todos los problemas operacionales en casi un 20%.

Conclusiones

- El uso de elementos reductores de fricción (Lotads) en conjunto de motores de fondo no resulta aplicable para perforar secciones largas (mayores a 500 pies) en pozos altamente tortuosos por las limitaciones de transmisión de rpm, peso a la mecha y control direccional. Además son recomendables para disminuir el desgaste en el revestidor en pozos altamente tortuosos y contribuye a la limpieza de las zonas propensas a formación de camas de ripio en el revestidor.

- El uso del lubricante químico en los fluidos base agua es altamente beneficioso para reducir la fricción y así el torque en pozos con tortuosidades elevadas.

- El uso de tecnologías direccional de Sistema Rotatorio Continuo con sección de poder permite disminuir el torque en superficie, aumentar la ROP en pozos con alta tortuosidad y alcanzar mayores secciones perforadas.

- El nivel de tortuosidad del pozo determinará la combinación de tecnologías requerida para alcanzar el objetivo optimizando la perforación.

- Los motores de fondo constituyen una buena opción para perforar pozos con tortuosidades bajas.

- La calibración del factor de Fricción permite predecir condiciones más realistas de perforación y mejorar los diseños.

Referencias

Charla dictada en el II Foro de perforación realizado en Intevep por F. Méndez de Petrosucre.